Transformacja cyfrowa stała się nie tylko faktem, ale mocno zadomowiła się w większości dziedzin naszego życia. Szczególnie dobrze widzimy to w przedsiębiorstwach i tym samym w magazynach. Nie zawsze system WMS kojarzy się jako ten element, który może pomóc w zarządzaniu dokumentami. Odpowiednio wykorzystany, może stać się świetnym narzędziem do pomocy. Tym samym żmudne zadanie, jakim jest zarządzanie dokumentami, może być łatwiejsze i wydajniejsze.

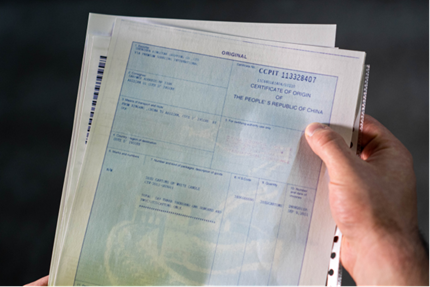

Coraz rzadziej drukuje się dokumenty takie jak faktura. Drukowanie wersji papierowych takich dokumentów jak WZ, CMR czy packing list wynika z konieczności udowodnienia Zleceniodawcy wykonanej usługi w przypadku reklamacji. Opłata za transport należy się firmie przewozowej, gdy wykaże się ona podpisanym listem przewozowym. Ci, którzy dostarczają najwięcej, czyli kurierzy, dokonali w tym zakresie rewolucji. Coraz rzadziej stosują dziś dokumenty papierowe na rzecz rozwiązań cyfrowych. Odbiorca podpisuje się na ekranie urządzenia, co eliminuje niedogodności obsługi fizycznych dokumentów. Także w dynamicznie rozwijającej się branży e-commerce szybki i bezbłędny przepływ dokumentów jest kluczowy dla jakości obsługi klientów, mimo że nadal czasem widzimy tendencję firm do wystawiania dokumentów w wersji papierowej. Tymczasem wersja elektroniczna jest często dużo wygodniejsza dla odbiorcy końcowego i może być z powodzeniem wygenerowana i obsłużona przez system informatyczny. Więcej o roli WMS w branży e-commerce napisaliśmy tutaj.

Zarządzanie dokumentami ma też inną definicję. Chodzi o ich obsługę w rozumieniu procesów w magazynie. Możemy wyobrazić sobie sytuację, gdy do magazynu dostarczane jest ponad dziesięć dostaw dziennie Każda z nich jest osobnym dokumentem – zakupu, przyjęcia z produkcji, przesunięcia czy zwrotu. Sprzedaż charakteryzuje się większą różnorodnością, szczególnie w magazynach drobnicowych. Tam nierzadko liczba zamówień sprzedaży przekracza tam 100 dziennie. Aby magazyn mógł działać sprawnie, zarządzanie tymi dokumentami powinno uwzględniać stałe reguły. Powtarzalność procesów umożliwia bowiem ich optymalizację. Należy też umożliwiać obsługę wyjątków, tak aby zachować niezbędną elastyczność. Do WMS trafiają dokumenty z systemu ERP. Tu zaczyna się zarządzanie nimi w taki sposób, aby magazyn miał możliwość zrealizować zadania w optymalny sposób.

Dane i dokumenty, które przesyłane są do systemu WMS, muszą być chronione w najwyższym stopniu. Żadna firma nie może pozwolić sobie na wyciek danych operacyjnych, danych swoich klientów i innych wrażliwych informacji. Dlatego dane gromadzone w systemie WMS są chronione na kilka sposobów, tak aby ryzyko, że dostaną się w niepowołane ręce, było minimalne. Więcej o bezpieczeństwie danych przechowywanych w systemie WMS napisaliśmy tu.

Funkcją Systemu WMS jest obsłużenie trafiających do niego dokumentów. W epoce pracy na kartkach praca ta opierała się na wiedzy. Wiedzę tę posiadali pracownicy średniego lub niskiego szczebla. Tym samym niezbędnym było angażowanie dyspozytora lub kierownika do wydawania zadań lub otaczanie się wykwalifikowanymi pracownikami magazynowymi, którzy musieli rozumieć ideę działania firmy.

W epoce cyfrowej istnieją proste algorytmy, które zdejmują z ludzi obowiązek żmudnego i powtarzalnego zarządzania pracą. Na przykład, zasilenie linii produkcyjnej jest zadaniem priorytetowym i jako takie zawsze jest pozycjonowane najwyżej wśród innych poleceń wydania. Jeśli zwrot z produkcji jest także priorytetowym zadaniem w przedsiębiorstwie, to zadania takie będą stały na pierwszej pozycji.

Zadania pilne i nietypowe- jeśli możliwe jest ich sparametryzowanie (na przykład jako odbiegających od którejś normy), to one także nie będą wymagały specjalnego zaangażowania pracowników, którzy realizują zadania kolejkowane przez system i nie muszą analizować pochodzenia tych zadań czy też ich przeznaczenia. Daje to możliwość uporządkowania pracy w taki sposób, by osiągać z niej jak największe korzyści jak najmniejszym kosztem. Uzyskamy to poprzez powtarzalność procesów i minimalizację wyjątków. Pomocne będzie także zoptymalizowanie pracy magazynu. Wskazówki, jak przeprowadzić optymalizację, zamieściliśmy pod tym linkiem.

W magazynach pracujących poza kanałem e-commerce zarządzanie dokumentami przyjęć jest wbrew pozorom bardziej skomplikowane. Dzieje się tak dlatego, ponieważ tymi samymi zasobami realizowanych jest wiele różnych zadań. Nie ma podziału na przyjęcia zwrotów, dostawy krajowe i zagraniczne. W tym samym miejscu magazynu i rękoma tych samych ludzi obsługuje się dostawy różnego rodzaju. W takim przypadku wbrew pozorom czasem warto jest włączyć nadzór nad obiegiem dokumentów. Na przykład – nie są znane dokładne terminy dostaw. Jeśli wszystkie polecenia przyjęć, znane systemowi ERP automatycznie przekażemy na terminal do realizacji, to personel przyjmujący towar będzie miał dużą listę zadań na małym terminalu mobilnym. Wtedy odnalezienie właściwego dokumentu może być kłopotliwe. Ergonomia w tym zakresie jest istotna dlatego, że pracownik napotyka tę uciążliwość kilkanaście lub kilkadziesiąt razy dziennie. Tym samym zabiera niepotrzebnie czas i wywołuje każdorazowo frustrację. W takim przypadku dodaje się krok pośredni, gdzie dyspozytor w magazynie identyfikuje fizyczną dostawę, porównując ją z zapisami systemowymi i przekazuje na terminale tylko te dokumenty, do których przyjechał towar. W efekcie magazynierzy mają ułatwioną i szybszą pracę.

Jeśli możliwe jest szeregowanie dokumentów na podstawie zdefiniowanych algorytmów, to system przekazuje pracownikowi listę dostaw do wyboru, poukładaną w optymalny sposób. Na przykład ułożoną na podstawie planowanego terminu dostawy lub alternatywnie- według dostawcy. Ewentualnie według typu dostawy, na przykład zwroty na początku listy a dostawy zagraniczne na końcu.

Przy pomocy systemu WMS możliwe jest zagregowanie wielu zamówień zakupu w jedno polecenie przyjęcia. Na przykład w sytuacji gdy zamówiono towar kilka razy a dostawca zrealizował to zamówienie w jednej dostawie. Wtedy magazynier staje przed dylematem, które towary pochodzą z której dostawy. Aby wyeliminować tę niedogodność, możliwa jest agregacja dokumentów w taki sposób, że magazynier ma przed sobą jedno przyjęcie i z nim weryfikuje zgodność fizyczną.

Strategii wydania z magazynu może być wiele. Podstawowym założeniem jest, aby wydać towar w odpowiednim czasie i przy możliwie najmniejszym nakładzie pracy. Realizując ten cel, system do zarządzania magazynem transformuje dokumenty w rozmaity sposób.

Czasem priorytet mają zlecenia wydania surowców, komponentów i materiałów na produkcję, aby zapewnić jej możliwość swobodnej pracy.

Zlecenia eksportowe, dla odmiany, bardzo często posiadają najniższy priorytet z uwagi na konieczność zebrania wielu zamówień planowanych do wysyłki dopiero za kilka dni (na przykład gdy uzbiera się cały kontener towaru).

Kolejność zleceń może być wielopoziomowa i z jednej strony (wynikowej) polega na przekazywaniu zadań pracownikom w określonej kolejności, a z drugiej udostępnia osobom zarządzającym magazynem wgląd w aktualny stan prac wraz ze wskazaniem potencjalnych zagrożeń (np. potencjalnych opóźnień).

W oparciu o dane, na których pracuje WMS, możliwa jest automatyzacja zarządzania w postaci gotowych dashboardów. Pokazują one, a czasem nawet komunikują zaburzenia w kolejności realizacji zadań oraz podsumowują wydajność magazynu w odniesieniu na przykład do poprzedniego okresu. Wykresy takie mogą być wyświetlane jako automatycznie odświeżające się strony internetowe na monitorach umieszczonych w magazynie lub w biurze kierownika.

System WMS doskonale wspiera również końcową fazę realizacji takich zamówień. Skanowanie kodu EAN na stanowisku pakowania natychmiast wywołuje dokument, na którym został on zamówiony. Ręcznie byłoby to niemożliwe, ponieważ wymagałoby wertowania papierowych dokumentów aby odnaleźć tę konkretną, zawierającą dany towar pozycję.

Aby uniknąć zaangażowania pracownika w kompletację trwającą zbyt długo (co zagraża harmonogramowi), system może podzielić takie duże listy na mniejsze. Pozwala to na równoległą kompletację tego samego zamówienia przez kilka osób. Podział uwzględnia oczywiście lokalizacje pobrania. Dzięki temu każdy pracownik kompletuje towar w innej części danej strefy. To w efekcie skraca drogi i wpływa pozytywnie na wydajność procesu.

Poprawne zbudowanie integracji pomiędzy systemem WMS a systemem ERP zapewnia bezobsługowy przepływ danych pomiędzy nimi. Oznacza to, że gotowe dla WMS dokumenty trafiają do niego niezwłocznie. Także w drugą stronę – jeśli WMS wykona jakieś zadanie, raportuje to natychmiast do systemu ERP. W ten sposób eliminujemy jest konieczność aktualizacji dokumentów (na przykład przepisywania różnic w dostawach z kartek przekazanych przez magazynierów). Po przyjęciu towaru przez magazyn można natychmiast zaksięgować fakturę zakupową. Tym samym obieg dokumentów działa bez zbędnej zwłoki, a zarządzanie dokumentami staje się łatwiejsze.

W przypadku wydania towaru, fakturę sprzedaży można wystawić automatycznie w ciągu minuty od zakończenia pakowania towaru przez magazynierów. Proces może być bardzo szybki. Faktura może zostać wydrukowana na stanowisku pakowania pomiędzy zakończeniem sprawdzania a zaklejeniem gotowej paczki. Oczywiście lepszym rozwiązaniem jest wysłanie elektronicznej faktury do odbiorcy. To także można wykonać w oparciu o mechanizmy automatyczne, prawie w czasie rzeczywistym. W ślad za spakowaniem paczki aktualizuje się numery listów przewozowych. Tym samym generuje się powiadomienie do odbiorcy, że jego paczka jest gotowa do wysłania.

Widzimy wyraźnie, że zarządzanie dokumentami w dobie wszechobecnej cyfryzacji stało się dużo łatwiejsze, szybsze oraz intuicyjne. Stosy papierowych faktur, list kompletacyjnych czy potwierdzeń odchodzą do lamusa. Systemy WMS mogą skutecznie pomóc w obrocie dokumentów. Tym samym kierownicy magazynów mogą zająć się innymi, często pilnymi problemami.

Skontaktuj się z nami, a my pomożemy Ci zarządzić organizacją dokumentów w optymalny sposób.

Bezpieczeństwo w magazynie - SimpleStart says:

[…] maksymalnie bezpieczny sposób. O samych sposobach zarządzania dokumentami napisaliśmy więcej w osobnym artykule. Specjalizujemy się w systemach WMS, dlatego przyjrzymy się, jak WMS i jego konkretne […]