W obecnych czasach automatyka w magazynie nie jest już czymś egzotycznym, spotykanym jedynie w największych i najbardziej zaawansowanych obiektach. Śmiemy stwierdzić nawet, że automatyka powoli staje się codziennością i jest coraz chętniej wykorzystywana w celu poprawienia wydajności pracy. Osobny artykuł na ten ciekawy temat opublikowaliśmy tutaj. Jednak aby w pełni wykorzystać jej potencjał, system WMS i rozwiązania automatyczne muszą podlegać integracji. Spójrzmy, jakie ważne aspekty trzeba wziąć pod uwagę podczas planowania i wdrożenia systemu WMS, który współpracować będzie z automatyką magazynową.

Ważnym, lecz często pomijanym pytaniem, jakie należy zadać sobie na początku jest to czy możliwe jest rozdzielenie wdrożeń: najpierw WMS a potem automatyka lub odwrotnie. Wdrażanie kilku systemów jednocześnie to przedsięwzięcie niezwykle ryzykowne, ponieważ stabilizacja systemu polega na identyfikacji błędu i jego eliminacji. Jeśli problem wyniknie na styku kilku systemów, to jego namierzenie i naprawa nastręcza problemów na każdym etapie. Na przykład- czy niezaświecenie się światełka w układzie PTL (z ang. put to light) to wina automatyki czy WMS?

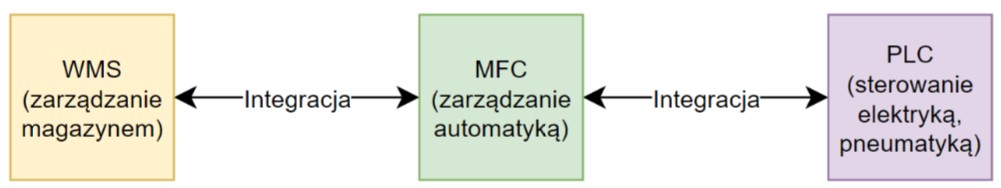

Przyjrzyjmy się najpierw bliżej współpracy systemów między sobą. W układzie współdziałania systemów występują następujące zależności:

System WMS decyduje o potrzebach magazynowych. System MFC przekłada potrzeby na odpowiednie reakcje w punktach decyzyjnych i przesyła odpowiednie żądania do układu PLC. PLC w takim układzie włącza prąd w odpowiednim miejscu lub podaje sprężone powietrze.

Przykład: podczas przyjęcia towaru do magazynu, WMS zażądał przesłania danego pojemnika do pierwszej sekcji antresoli. W tym celu wysłał polecenie do układu MFC aby przeprowadził pojemnik w odpowiednie miejsce. W tym momencie MFC posiada zaprogramowaną mapę przebiegu. Bez względu na okoliczności wie, na których skrzyżowaniach pojemnik ma pojechać w prawo, lewo lub prosto. Wydaje więc układowi PLC polecenia, a ten odpowiednio napędza zwrotnice, pushery lub inne urządzenia aby pojemnik dotarł tam, gdzie jest oczekiwany.

W zależności od zamierzonego celu, integracja WMS z automatyką może być przeprowadzona na trzy różne sposoby, w zależności od tego, jaki jest oczekiwany cel, budżet, jakie są założenia wdrożeniowe. Niektóre systemy WMS umożliwiają też połączenie systemów WMS i MFC. Możemy zdecydować się na:

Sposób musimy wybrać już na samym początku i musimy uwzględnić oczekiwany cel wdrożenia.

Jest to przypadek dość powszechny, gdy automatyka zarządza wydzielonym obszarem przedsiębiorstwa. Dla przykładu może być to zakład produkcyjny ze zautomatyzowanym systemem dozowania płynów. Duże zbiorniki wyposażone są w system pomp oraz przepływomierze lub wagi przepływowe. Umożliwia to automatyczne zasilenie linii produkcyjnych i dzieje się to w pełni bezobsługowo. W takim przypadku z receptury produkcyjnej powstają dwa zadania: dla automatyki zlecenie dostarczenia płynu, a dla systemu WMS zlecenie skompletowania odpowiedniej ilości barwnika, aromatu czy stabilizatora.

Innym przykładem może być podział magazynu na automatyczny i manualny. W takim przypadku w jednym budynku możemy zastosować układnice dla palet i ustalić prosty przepływ towarów. Pełne palety dla konkretnych odbiorców (produkty dedykowane) trafią do magazynu automatycznego i będą z niego wydawane bezpośrednio do załadunku. W takim przypadku także nie ma uzasadnienia do używania WMS.

Podsumowując, w tym modelu częścią magazynu zarządzamy przy pomocy WMS, a w innej części pracą jest zarządza automatyka.

Jest to przypadek znany pod kryptonimem czarnej skrzynki. W modelu tym WMS nie wie nic o szczegółach składowania i procesów wewnątrz automatyki. Przykład: układnica. WMS przekazuje jej paletę lub pojemnik. To właśni układ MFC (Material Flow Control) przejmuje zadanie umieszczenia jednostki logistycznej na jednej z półek. Przy wydaniu towaru WMS może zażądać konkretnej jednostki lub konkretnego SKU (kodu towaru). Praca na numerach jednostek daje systemowi magazynowemu możliwość sterowania zasadą FIFO/FEFO w magazynie. Uniemożliwia to jednocześnie optymalizację pracy automatyki (szczególnie przy systemie składowania podwójnego – double deep). W takim przypadku, gdyby WMS zażądał konkretnej jednostki, to pomimo dostępności tego samego SKU stojącego z brzegu, układnica musiałaby dostać się do jednostki stojącej w głębi. Tym samym traci się czas i energię na wyprowadzenie i ponowne wprowadzenie jednostki stojącej od strony korytarza.

Innym przykładem niech będzie układ kompletacji put-to-light. WMS może wysłać do automatyki polecenie skompletowania towaru i na koniec otrzymać raport o realizacji zadania oraz numer jednostki kompletacyjnej. W takim przypadku planowanie dostarczenia do sekcji kompletacji towaru z zapasu i sam proces kompletacji jest poza WMSem.

Podsumowując, integracja płytka to najczęstszy model integracji tych systemów, dający najlepsze efekty gdy dany system odpowiada za swoje obszary. Wadą jest konieczność zarządzania dwoma lub więcej systemami jednocześnie.

Model ten jest obszerny pod kątem mnogości danych przepływających pomiędzy systemami. Na przykład – dla magazynu automatycznego to WMS może planować lokalizację odstawienia. Tym samym w jednym systemie operator zna dokładne miejsce położenia każdego SKU i każdej jednostki. Drugi przykład: układ PTL. Tutaj system WMS może zarezerwować lokalizację kompletacyjną na potrzeby danej kompletacji. Korzyści jest kilka. Możliwa jest szybsza reakcja na potencjalne błędy w kompletacji lub dostarczaniu towaru do każdej sekcji kompletacji. Mamy możliwość także konfigurowania układu z poziomu jednego systemu. Przykładem niech będzie przydzielanie większego lub mniejszego zakresu lokalizacji kompletacyjnych. Dzieje się to w zależności od zasobów ludzkich danego dnia lub obłożenia pracą.

Mówiąc w skrócie, w modelu tym najbardziej zbliżamy się do scentralizowanego zarządzania przepływami czy raportami.

Model ten jest niezwykle rzadki (nasz system EurekaWMS oferuje takie rozwiązanie) za to niezwykle korzystny z wielu punktów widzenia.

Firma, która dostarcza takie rozwiązanie, może udostępnić centrum sterowania magazynem. Tam w jednym miejscu jest możliwość konfiguracji automatyki oraz samego WMSa. Daje też spójne dane do raportowania stanu czy wydajności magazynu. Pozwala także na bardzo precyzyjne statusowanie pracy. Za przykład niech posłuży kompletacja w sorterze. Jeśli integrujemy dwa odrębne rozwiązania, to raczej nie statusujemy zadania do najniższego poziomu. Oznacza to, że operator w WMS nie wie, czy na przykład sorter jest akurat zasilany na potrzeby kompletacji danego zlecenia, czy jeszcze nie. Nie wie też, ile procent kompletacji zlecenia sorter zdążył już zrealizować. Podobnie ma się sprawa z raportowaniem niezgodności – na przykład o tym, że kompletacja się przedłuża (co może być wynikiem błędu w zasilaniu sortera lub uszkodzenia towaru).

Kolejna korzyść rozwiązania globalnego to centralne zarządzanie. W ramach rozbudowy systemów automatyki, dokładania kolejnych układów czy modułów (a nawet zupełnie odmiennych układów automatyki), sterowaniem pracą wszystkich punktów zarządza jeden system. W oczywisty sposób usprawnia to wdrożenie oraz skraca szkolenie personelu.

Jeśli jesteście Państwo zainteresowani systemami automatycznymi lub zastanawiacie się, czy możliwe jest ich zintegrowanie z systemem WMS – zapraszamy do kontaktu. Z chęcią podzielimy się naszą wiedzą i wieloletnim doświadczeniem w tym zakresie.

Paweł Bęś says:

Jako logistyk z 8-letnim doświadczeniem w pracy z systemami, uważam, że opis jest wyjątkowo klarowny i praktyczny. Pokazuje różne poziomy integracji WMS z automatyką w sposób przejrzysty, uwzględniając zarówno zalety, jak i ograniczenia każdego modelu. Szczególnie cenię sobie konkretne przykłady operacyjne – od układnic i sorterów po strefy kompletacji – które pozwalają od razu zrozumieć realny wpływ integracji na pracę magazynu. Doceniam też podkreślenie znaczenia dopasowania rozwiązania do celów wdrożenia i efektywności operacyjnej, co dla mnie jako praktyka jest niezwykle istotne.

Automatyzacja i robotyzacja w magazynach - SimpleStart says:

[…] systemów. Więcej o tym, jak ważna jest doskonale zaprojektowana i przeprowadzona integracja, napisaliśmy tu. WMS, czyli system do zarządzania magazynem, nie tylko wspiera wdrożenie systemów automatycznych, […]